在现代电子设备朝着“轻薄短小”与“高密度集成”飞速演进的时代背景下,传统焊接工艺已日益乏力。尤其是在芯片封装、微型传感器等精密制造领域,对焊点精度、可靠性和热控制的要求达到了前所未有的高度。正是在这一行业瓶颈中,蓝光激光锡球焊接技术应运而生,以其革命性的优势,成为推动高端电子制造升级的核心动力。

技术原理:光与精度的融合

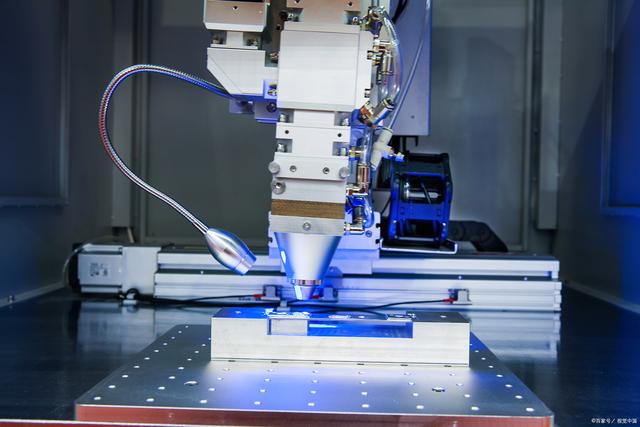

蓝光激光锡球焊接是一种先进的非接触式焊接工艺。其核心在于采用波长约450纳米的蓝光激光器作为能量源。与传统红外激光相比,蓝光对于铜、金等电子行业常用金属具有极高的吸收率,这一特性带来了根本性的改变。

工艺过程在密闭的氮气环境中进行,可分为三步:首先,将单一锡球送入特制喷嘴;随后,蓝光激光瞬间熔化锡球,在氮气压力作用下将其精准喷射至目标焊盘;最后,利用锡球自身热量与持续的激光能量,完成与焊盘的冶金结合。整个过程无需助焊剂,避免了化学残留,实现了真正的清洁焊接。

核心优势:效率、精度与可靠性的三重飞跃

蓝光激光的引入,为锡球焊接带来了质的提升,其优势主要体现在以下几个方面:

效能倍增,节能显著:研究证实,蓝光激光焊接的效率可比红外激光有大幅提升。在达到相同焊接效果时,其所需能量显著降低,有效节约了能耗与运营成本。

热影响极小,保护精密元件:由于能量吸收效率高,焊接所需热输入更少,作用时间更短。这导致热影响区被控制在极小范围,有效避免了高温对周边热敏感元器件和柔性基材的损伤,特别适合摄像头模组、FPC(柔性电路板)等产品的焊接。

精度达到微米级:该技术配合高分辨率视觉定位系统,可以实现极高的焊接精度,满足了半导体级封装的需求。

质量一致且环保:单球独立供给的方式确保了每个焊点用料的均匀性,使焊点成型饱满一致。全程无助焊剂的“干法”工艺,杜绝了污染物排放和后续清洗环节,符合绿色制造趋势。

应用与前景:赋能高端制造产业链

凭借上述优势,蓝光激光锡球焊接技术正迅速渗透到对精度和可靠性要求极高的领域。

半导体封装:在晶圆级芯片封装中制作微凸点,是替代传统电镀法和锡膏印刷法的理想解决方案。

高端消费电子:广泛应用于手机摄像头模组、声学器件、微型连接器等部件的焊接,是支撑消费电子产品微型化的关键工艺。

医疗与汽车电子:在医疗设备中,其低热损伤和高可靠性的特点至关重要。同时,它也能满足新能源汽车电池管理系统、IGBT模块等对焊点强度与可靠性的严苛车规级要求。

展望未来,随着5G、人工智能、物联网和新能源汽车产业的蓬勃发展,电子元器件的集成度必将再上新台阶。蓝光激光锡球焊接技术作为一种高精度、高效率、低损伤的先进制造手段,其市场需求将持续扩大。它不仅解决了当前精密焊接的痛点,更将为下一代电子产品的创新设计与可靠制造,提供坚实而核心的工艺基础。