在表面贴装技术(SMT)的精密化与高密度化发展趋势下,焊接工艺的稳定性已成为决定电子组装产品质量的核心。锡膏,作为实现电气互联与机械固定的关键材料,其性能的稳定性直接关联到最终焊点的形成质量。其中,锡膏的流变特性,在工程上常被简化为“浓度”或黏度,是影响其印刷行为、成型质量乃至回流焊效果的首要因素。对其进行精确控制,是构筑高可靠性制造工艺的基石。

一、 锡膏流变特性的技术内涵

锡膏是一种典型的触变性流体,其黏度并非定值,而是随剪切速率的变化而变化。在印刷过程中,它需要经历以下几个关键阶段:

高剪切阶段(刮刀滚动): 在刮刀剪切力作用下,黏度迅速降低,呈现良好的流动性,以填充钢网开孔。

低剪切阶段(印刷后静止): 剪切力移除后,黏度能快速恢复(触变性),以维持沉积在焊盘上的形状,防止坍塌。

这一“流变-静止”的动态平衡,主要由锡膏的金属含量、助焊剂体系、锡粉颗粒形态及粒径分布共同决定。任何偏离规格的偏差,都会破坏这一平衡,引发一系列连锁的工艺缺陷。

二、 流变特性失稳诱发的缺陷模式分析

1. 高黏度失效模式

当锡膏黏度超出工艺窗口上限时,其流体行为表现为内聚力过强,流动性不足。

填充不足与虚焊风险: 在有限的刮刀压力与时间内,高黏度锡膏无法充分填充微间距钢网的开孔,导致锡膏体积不足。回流后形成的焊点存在润湿不充分、界面金属间化合物(IMC)生长不良的风险,从而导致机械强度弱化和电气连接不可靠。

分离特性恶化与拉尖: 印刷时,锡膏从钢网开孔分离所需的力增大,易形成拖尾或拉尖。对于细间距QFP或微型BGA器件,这些多余的锡膏极易在回流时导致焊球间桥连短路,造成功能性失效。

印刷效率下降: 高黏度锡膏更易堵塞钢网开孔,增加清洁频率,降低设备综合效率(OEE)。

2. 低黏度失效模式

当黏度低于工艺窗口下限时,锡膏内聚力减弱,表现出过度的流动性。

成型坍塌与桥连短路: 印刷后,锡膏因结构强度不足,无法维持精确的纵横比,会向侧向铺展。在密集的焊盘区域,相邻的锡膏图形接触后便会形成桥连,回流后即为短路。

锡珠现象: 在回流焊预热区,溶剂急剧挥发。低黏度锡膏的包裹能力差,无法抑制挥发气体带来的飞溅,导致大量微米级锡珠散布于PCB表面。这些锡珠可能引起即时短路或在产品生命周期内因振动发生迁移,构成潜在的可靠性隐患。

焊点空洞与体积不均: 坍塌导致锡膏覆盖面积增大而厚度减薄,可能影响焊接时的热传导,加剧挥发性物质的气化,从而形成焊点内部空洞。同时,不均匀的锡膏分布会导致焊点大小不一,影响信号完整性及机械应力分布。

三、 构建基于数据的流变特性控制体系

为实现锡膏流变特性的稳定可控,必须建立一个系统化的、数据驱动的控制策略。

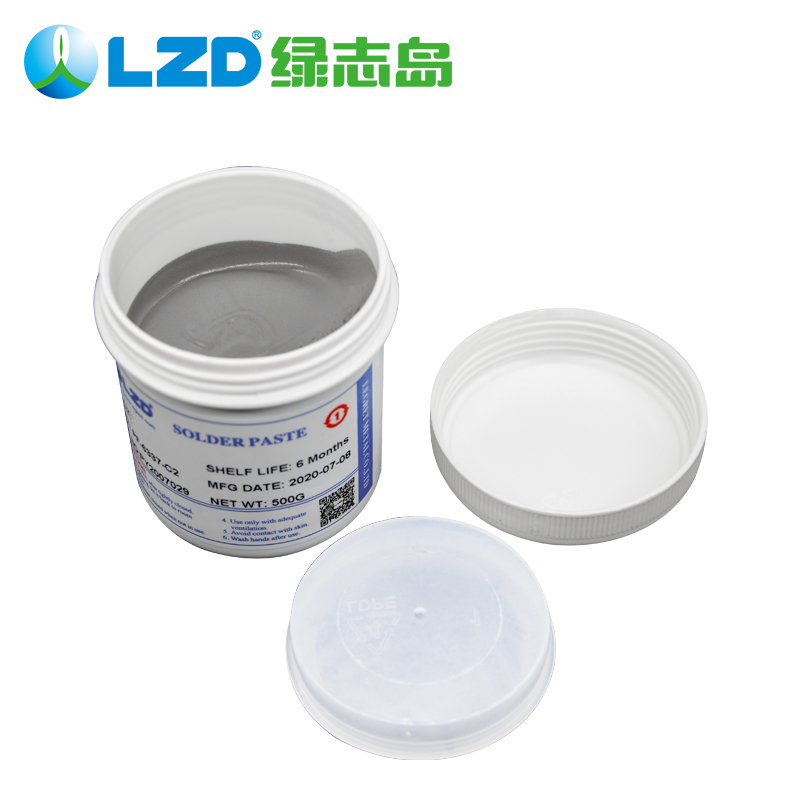

标准化物料管理: 严格遵循J-STD-005等标准,依据产品特性(如引脚间距、元器件类型)选择合适流变等级的锡膏。建立从冷链运输、规范回温到搅拌参数的标准化作业程序,确保物料初始状态的稳定性。

过程参数监控与闭环控制: 生产环境的温湿度必须被严格监控并稳定在特定范围。采用旋转黏度计定期测量锡膏的黏度与触变指数,并将数据纳入统计过程控制(SPC)系统。将黏度数据与锡膏检测机(SPI)测得的体积、面积、高度等参数进行多变量关联分析,实现从因到果的工艺闭环优化。

生命周期管理与废弃准则: 明确规定锡膏在钢网上的最长允许停留时间,避免因溶剂挥发导致黏度持续升高。建立基于时间和性能的废弃准则,禁止新旧锡膏混合使用,从源头上杜绝性能劣化材料进入生产线。

在SMT制造领域,锡膏的流变特性远不止一个简单的“浓度”概念,它是一个动态的、综合性的性能指标,是连接材料科学与工艺工程的桥梁。对其失之毫厘的管控,便可能在最终产品上谬以千里。通过构建科学严谨的流变特性控制体系,企业不仅能有效提升直通率、降低质量成本,更能从根本上保障产品在严苛应用环境下的长期可靠性与服役寿命。这体现了现代电子制造从“经验驱动”向“数据与科学驱动”的深刻转变。