许多生产厂家在电子产品在焊接时经常会出现一些不良现象,给正常工作带来的不少麻烦,但是又不知道如何解决,今天我们便来分享下常见焊锡不良的原因及对策。

首先了解下影响焊锡不良的几个基本因素。

1.生产设备的偏差因素:机械设备故障所带来的偏差,导致焊接时间过长或者太短;

2.材料因素:板材上有杂质,或者有断裂,焊锡材料不适用于板材或者其他焊接物;

3.环境因素:机械设备参数不正确导致的温度、传送带速度、浸泡深度等问题。

找出问题的步骤。

1.检查机械设备:使用特殊的电子仪器辅助检查机械设备是否出现部件老化或者故障;

2.校验设备参数是否设置正确:检查各项参数是否正确;

3.检查板材表面是否有杂质或断裂,焊锡材料成分配比是否适用于板材;

常见焊锡不良的种类及对策:

一、润湿不良

润湿不良是在焊锡材料熔化后,锡无法包裹住被焊接物表面,使焊接物的金属裸露在外导致的焊接不良。

原因以及对策:

1.外界污染:PCB板材和元器件都有被污染的可能性,污染物包括油、蜡、灰尘等,统称为杂质,可以选择适当的方式清除后再进行焊接。

2.PCB板材氧化:PCB板暴露在空气中时间过长或者制造过程中出现烘干不良等问题,都会出现氧化现象,对此我们可以选用活性较强的助焊剂,或者用化学溶剂进行蚀刻,如用强酸类溶液适当稀释后擦拭氧化处,此种方法清洗后必须尽快过锡,不然会造成更为严重的氧化。

二、润焊不均匀

当焊锡已经润焊焊接物表面,但是经过一段时间后,部分的锡因为不能附着而堆积,这些堆积的锡会形成“水滴状”,从而使焊点不太平整。

原因及对策:

1.焊接表面氧化:使用化学剥离清除表面氧化膜后重新焊接。

2.焊接面受污染:焊接过程中焊接面受污染而不能均匀焊接,此时焊面的表面张力也会不均匀,部分锡会因为“流动性”大于锡的“内聚力”,而使锡脱落,造成不均匀的表面,可使用高温氧到熔锡,在用案件来进行焊接。

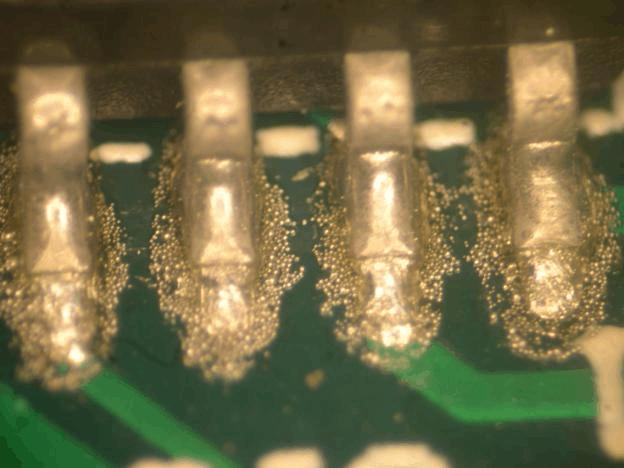

三、锡球

锡球大多数发生在PCB零件面,由于PCB过锡时未干的助焊剂挥发,或者空气中水汽太多,当这些水分接触到高温的熔锡时,气体大量膨胀,造成锡的爆发,锡就被喷涌而出形成锡球。

原因及对策:

1.PCB板预热不够:预热时间不够会导致助焊剂的残留,稍微增加预热时间即可。

2.焊接环境湿度较高:使用气刀进行作业,不仅可以帮忙预热,也可预防夹具带水分回来,能有效预防锡球的产生。

3.有湿的板材或工具:在制作过程中应随时注意是否有湿的零件或者工具在其中,多检查发现后吹干再使用即可。

四、冷焊

冷焊是指焊锡在凝固过程中,PCB板与元器件产生移位所形成,这种移位会导致锡铅合金结晶过程不能完全进行,减低的了合金的强度,而产生的焊点不平滑,如同碎玻璃表面一样,严重时甚至会有细小的裂缝或者整个焊点断裂。

原因及对策:

1.输送轨道的传送带振动:检查传送带上是否有残留的金属颗粒,及时发现并清除。

2.机械轴承马达转动不平衡:建议对马达进行修理或更换。

冷焊发生后可采用补焊的方式进行返修,严重时可考虑重新过锡。

五、虚焊

焊点未能完全焊接到孔壁顶端,四周没有被锡包覆,多发生于双层板和多层板。

原因及对策:

1.焊孔锡不足:贯穿孔内有杂质或零件孔与零件脚比率不正确,发生此问题时需检查板材是否清理干净,零件与板材之间是否有差异。

2.贯穿孔壁润锡不良:零件及PCB板材焊锡性不良或防焊油流入孔内,如板材无法变动,应选择更换更高性能的焊锡材料。

3.助焊剂失去活性:助焊剂过度受热而失去活性,适当降低温度或者受热时间。

六、包焊

包焊是指焊点被过多的锡覆盖,从而无法判定其是否为标准焊点。

原因及对策:

1.过锡深度不正确:过锡时间或者浸锡时间太久,应适当降低。

2.助焊剂不匹配:助焊剂活性与实际需求不匹配,应更换更为合适的助焊剂产品。

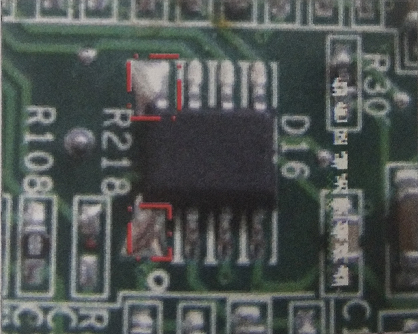

七、桥连

桥连是指两个焊点间焊锡相连,导致焊点与焊点连接在一起,桥连发生时会造成PCB板短路。

原因及对策:

1.焊接时速度过快:太快的焊接速度容易使上一个未干的焊点拉锡到下一个焊点造成桥接,应适当降低焊接速度。

2.PCB板或元器件脚有杂质:杂质会引导锡流的走向,从而导致桥连,进行焊接作业时记得清洁PCB板或者元器件。

3.沾锡过多:过多的沾锡会导致两个焊点间的间隙变小,因此容易发生桥连,应当减少沾锡量。

以上便是常见焊锡不良的原因及对策,谢谢大家观看,更多焊锡相关的内容可以关注东莞绿志岛进行查看,我们会经常更新资讯,欢迎关注!